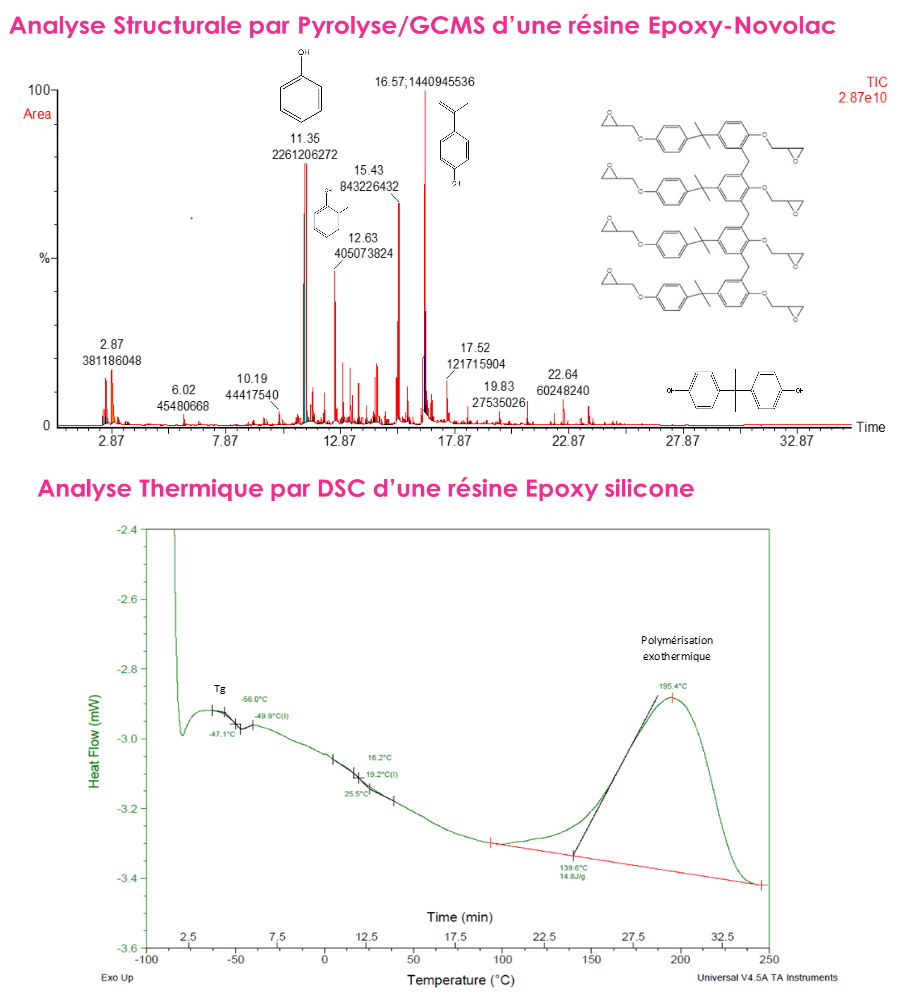

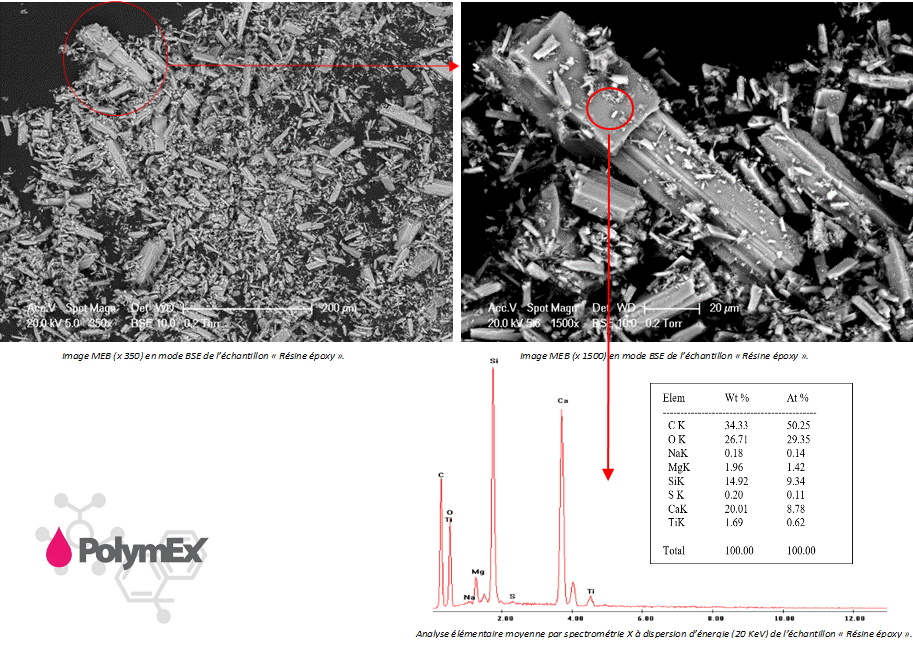

Analyse d’adhésifs de type « Epoxy »

Les adhésifs époxy offrent une résistance mécanique élevée, un faible retrait, une excellente adhésion sur des substrats variés, une bonne isolation électrique ainsi qu’une incomparable résistance chimique et thermique. Ainsi, ils s’imposent dans des applications diverses telles que les peintures, les adhésifs, l’enrobage de composants électroniques ainsi que les composites.

La polymérisation est effectuée soit par polycondensation de la résine époxy avec un durcisseur nucléophile (plus commune) soit par homopolymérisation de la résine époxy grâce à un catalyseur ionique (moins courante). Il s’agit donc de systèmes à deux composants (2k) constitués d’une base (résine) et d’un durcisseur à mélanger dans les proportions stœchiométriques.

Dans la grande majorité des cas, la base (résine) sera constituée d’un prépolymère issu de la polyaddition d’un polyépoxyde (DGEBA, DGEBF, Epoxy-Novolac, BDDE…) sur un polyfonctionnel (polyamine, polyol, polyester…) et le durcisseur sera constitué d’un mélange de polyfonctionnels (polyamine, polyol, polyester, anhydride…) et d’adjuvants (catalyseur, accélérateur etc…).

FR

FR

EN

EN